2021 – 2e édition digitale des Astrée MES Live

Un évènement digital en plein confinement. Astrée Software a organisé du 2 au 4 février 2021, un évènement digital majeur avec une dizaine de partenaires de l’industrie 4.0.

22 webinar, 9 industriels, 11 experts, plus de 1000 participants.

11 acteurs indépendants et complémentaires de l’#IndustrieDuFutur se sont regroupés sous l’impulsion d’Astrée Software pour un événement dédié à la digitalisation de l’usine avec l’ensemble de ses composantes : MES, ERP, GMAO, IIoT, PLM, BI.

Pendant 3 jours, des experts de l’UsineDuFutur se sont mobilisés pour accompagner les industriels dans la transformation de leur usine : offreurs de solutions logicielles et matérielles, cabinets de conseil, centre de formation et solution de financement.

Du 2 au 4 février, 13 webinars se sont enchaînés avec pour objectif de répondre à la question : Digitaliser son usine, simple à réaliser ? PLM, ERP, MES, IIoT, GMAO, affichage dynamique, financement, ergonomie des postes opérateurs, autant de thématiques abordées lors de ces trois journées. Ces rencontres n’auraient pas été complètes sans les témoignages des clients qui ont partagé leur expérience et apporté tout leur savoir-faire et expertise métier.

Le bilan de cette 2ème édition est plus que positif avec environ 1 050 participants sur l’ensemble des webinars.

Digitaliser son usine, c’est simple ?

Nos partenaires

- 5A Solutions

- Agence Smart Industry

- Aïto Consulting

- Alpa Finance

- Dimo Maint

- EALTEC

- Editag

- IRUP Saint-Etienne

- KPITAINE

- SYLOB

Extraits du programme

Témoignage de Ferco International

Animé par Nathalie Wagner – Chef de projet SAP, Laurent Imm – Directeur Achats et Logistique et M. Stéphane Pich – Responsable Presses/Fonderie/Outillages & BEO

La société Ferco International fait partie du groupe G-U. Elle est spécialisée dans la production d’organes pour l’ouverture et la fermeture des portes et tout particulièrement des fenêtres. Ferco International a construit des plans de progrès qui s’appuient sur 4 piliers dont l’un d’entre eux a intégré le projet MES. Lors de ce webinar, les intervenants reviennent sur les points qui les ont amenés à installer le logiciel MES Aquiweb au sein de l’atelier Fonderie puis de l’atelier Presses et enfin sur l’intégration du logiciel.

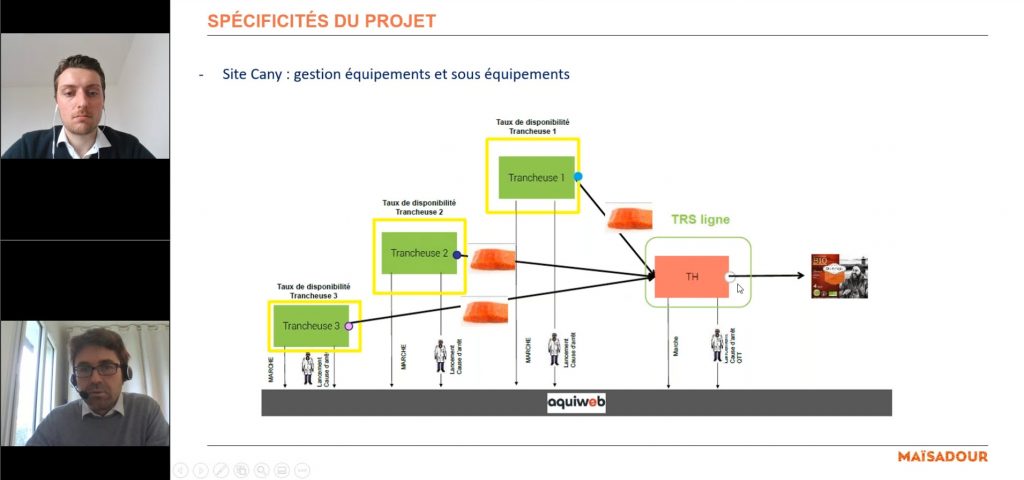

Témoignage de Delpeyrat Groupe Maïsadour

Animé par Fabien Guillé – Chef de projet IT, Responsable Domaine Forecast to Stock/Procure to Pay

Groupe coopératif agroalimentaire, Maïsadour est structuré autour de 4 pôles : semences, agricole, volailles et gastronomie. En 2020, Maïsadour a implémenté Aquiweb sur 3 sites : un premier site appartenant au Pôle Jambon et 2 autres sites faisant partie du Pôle Saumon.

Aquiweb devait répondre à un certain nombre d’objectifs : suppression du support papier, mise à disposition en temps réel d’indicateurs… Un retour sur les grandes étapes d’implantation du projet et sur ses spécificités.

Témoignage de Microplast

Animé par Alexandre Sarrazy – Responsable SMI et Lean

Comment passer de 60 à 80% de TRS dans un atelier d’injection plastique ?

Microplast intervient depuis la conception de moules de production jusqu’à la fabrication de pièces thermoplastiques pour des secteurs divers comme le médical, l’automobile, l’industrie du bâtiment… Installée sur 2 sites de production, Microplast dispose d’un parc machine moderne composé de 45 presses de 35 à 450 T dont 25 presses électriques robotisées.

La gestion de l’atelier sans supervision impliquait une forte perte de temps pour récupérer l’information et une conduite à l’aveugle entre chaque relevé. Ainsi, Microplast a choisi de faire dans un même temps la migration de l’ERP et l’installation d’une solution de supervision dans l’atelier. Retrouvez des conseils pour une bonne réussite du projet mais aussi des informations pertinentes sur l’utilisation quotidienne qui est faite aujourd’hui d’Aquiweb.

MES et GMAO, au cœur de la mutation digitale des PMI.

Un webinar coanimé par Dimo MAINT et Astrée Software

Évaluer son niveau de maintenance et redéfinir les rôles du MES et de la GMAO au sein de l’atelier sont les deux points à retenir de ce webinar. Via le MES, le terrain (machines, opérateurs sur ligne) transmet des données à la GMAO. Cette dernière va ainsi gérer les besoins et les interventions de maintenance de manière à assurer une continuité numérique et garantir une bonne collaboration production et maintenance. Le MES se base sur les plans de maintenance de la GMAO pour alerter les équipes maintenance ou le système au bon moment. Par son ordonnancement connecté, le MES peut informer de manière précise les équipes de maintenance sur leurs créneaux d’interventions ou les pannes.

IoT et MES, comment rendre opérationnelles les données d’atelier ?

Un webinar coanimé par Editag et Astrée Software

Dans le cadre du MES, les données proviennent de deux sources d’informations : les hommes et les machines. Les données collectées doivent permettre de piloter la production et faciliter l’interface opérateurs, managers, machines et logiciels. Cette collecte de données peut se faire via des technologies standards : OPC, AS-i… mais aussi par des outils IoT. L’IoT permet de capter et produire de la donnée afin d’apporter un nouveau service dans deux grands domaines : la mesure (fonctionnement, température) et l’interaction (bouton…). Les solutions mises en oeuvre par Astrée Software et Editag, permettent de réduire les déclarations opérateurs notamment par la géolocalisation : arrivée d’un opérateur sur un poste = identification automatique de la personne dans Aquiweb, arrivée d’un bac

de composants = lancement automatique de l’opération de l’OF dans Aquiweb… La continuité numérique entre les deux systèmes permet de rendre ses données opérationnelles.

PLM & MES : Duo gagnant pour maîtriser la chaîne de valeur produit de A à Z.

Un webinar coanimé par 5A Consulting et Astrée Software

Le PLM fournit au départ des informations de référence telles que les nomenclatures du produit, les gammes de fabrication, les modes opératoires, les documents de production, les gammes de contrôle… Toutes ces informations nécessaires à la production sont redescendues directement ou via l’ERP au MES mais elles restent théoriques. Le MES, du fait de sa capacité à acquérir et maîtriser de l’information concrète et opérationnelle, bénéficie d’une vision temps réel de ce qui se passe dans l’atelier. Il remonte ainsi au PLM des informations fiables sur l’exécution réelle

de la production (nomenclatures et éléments utilisés… par exemple) permettant ainsi à ce dernier des mises à jour.